Desengrase por vapor

El funcionamiento del desengrase por vapor está basado en la creación de un flujo de vapor que se condensa sobre la superficie de las piezas a desengrasar arrastrando la suciedad aceitosa.

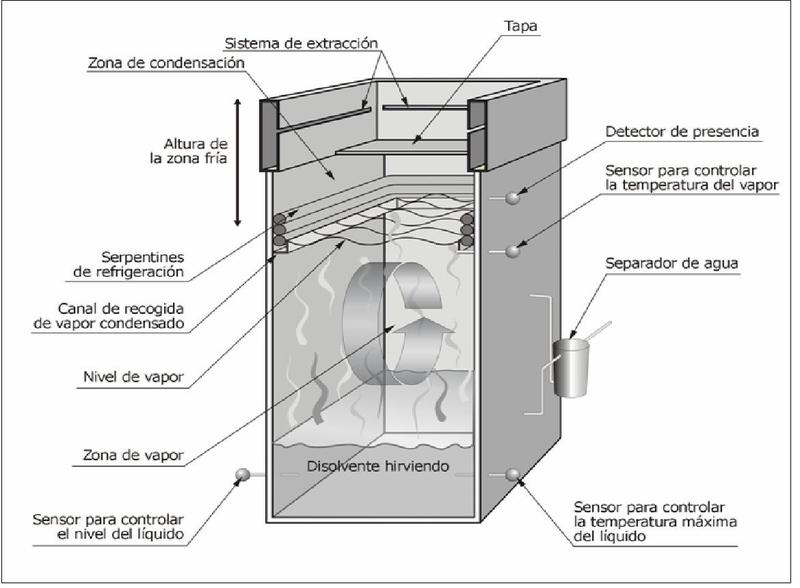

La instalación consta de una cuba en cuyo fondo se encuentra el disolvente que se calienta hasta su ebullición. En la parte superior se crea una zona fría mediante serpentines de refrigeración instalados en la parte interior de la cuba. El disolvente se evapora, desplazando al aire, ya que es más pesado, y cuando llega a la zona fría se condensa (ver figura 1).

Las piezas a limpiar se colocan en la zona de vapor y debido a que su temperatura es inferior a la del vapor del disolvente, éste se condensa sobre la superficie metálica de las piezas, disolviendo la grasa y depositándose al fondo de la cuba. Cuando las piezas alcanzan la temperatura del vapor, la condensación cesa y con ello la acción del desengrase. Ello produce que las piezas se encuentran secas cuando son retiradas de la cuba.

Figura 1: Esquema de una instalación de desengrase por vapor

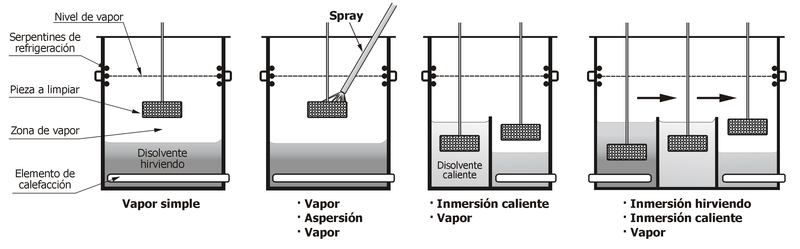

Las instalaciones de desengrase por vapor pueden tener incorporadas otros procesos de desengrase tal como se presenta en la figura 2.

Existe la modalidad vapor-aspersión-vapor. Esta forma de desengrase es especialmente útil cuando las piezas tienen concavidades no accesibles por el vapor o cuando las características del aceite o grasa no permiten su eliminación con vapor. El proceso consiste en colocar las piezas en la zona de vapor, donde sufren un primer desengrase. Cuando la condensación del vapor se detiene, se proyecta el disolvente (líquido) a presión sobre las piezas. Así, además de limpiar las piezas, la temperatura de las mismas baja, lo que permite que, una vez terminada la aspersión, se reinicie la condensación del vapor sobre su superficie, realizándose la limpieza final.

La modalidad inmersión–vapor se utiliza especialmente en piezas pequeñas y delgadas. Posicionadas en la zona de vapor y, debido a su morfología, su temperatura rápidamente asciende a temperatura del vapor antes de que estén limpias. Por ello se colocan las piezas directamente o después de haber permanecido en la zona de vapor, en el compartimiento con el líquido caliente para su limpieza y así también disminuyendo su temperatura. Desde ahí se colocan de nuevo en la zona de vapor para el último aclarado.

Una variante de esta última modalidad consiste en la colocación primero en el disolvente hirviendo antes de pasar al disolvente caliente y a la zona de vapor. Este procedimiento es especialmente útil para piezas con suciedad grasienta resistente y pesada o para piezas colocadas juntas en una cesta, ya que el movimiento del líquido hirviendo facilita el desengrase.

Figura 2: Diferentes modalidades de desengrase por vapor

Para reducir al máximo la emisión de vapores a la atmósfera es importante tener en consideración los siguientes factores:

- Los bordes de las cubas de desengrase por vapor deben tener instalados sistemas de extracción (ver figura 1) para minimizar la emisión de vapor hacia el ambiente de trabajo. Se recomienda una velocidad de extracción de 640 - 915 m3/hr por m2 de superficie de la cuba1.

- Tomar las mismas precauciones de la extracción y colocación de las piezas en las cubas de vapor mencionadas anteriormente en el proceso de inmersión. Este punto presenta una importancia adicional para los sistemas de desengrase por vapor puesto que los movimientos bruscos y rápidos pueden perturbar o romper la zona fría temporalmente creando un flujo de vapores hacia el ambiente de trabajo. Ello puede verse agravado por la superficie de base de la carga de las piezas. Cuánto más elevada sea esta superficie, mayor serán las corrientes de aire que se puedan generar en la cuba en el momento de subir o bajar la carga.

- Se recomienda que esta velocidad no supere los 3 metros/min, utilizando siempre para ello un polipasto, aunque sea para unas pocas piezas ligeras, y que la superficie de base de la carga no ocupe más del 50% de la superficie de la cuba1.

- Las cubas de vapor deben estar alejadas de corrientes de aire (ventanas, puertas, pasillos muy concorridos, sistemas de calefacción o de ventilación) con el fin de no perturbar o romper la zona fría.

- Cuando se aplica la aspersión dentro de la cuba de vapor (ver figura 2) se debe realizar por debajo de nivel de vapor. De lo contrario se perturbaría o rompería la zona fría.

- Se deben extraer las piezas de la cuba cuando estén secas. Para ello hay que mantenerlas durante suficiente tiempo en la zona de vapor y la zona de condensación.

- Las cubas deben estar cerradas el máximo del tiempo posible. No son aconsejables las tapas que abren hacia arriba para tener acceso a la cuba de vapor ya que dicho movimiento crea una corriente de aire dentro de la cuba en dirección vertical que facilita la salida de los vapores hacia el exterior. Por ello es conveniente utilizar tapas tipo corredera que se puedan mover de forma horizontal

- La tapa debe estar situada en la parte superior de la zona de condensación pero siempre por debajo de las aperturas del sistema de extracción (ver figura 1). El tapar la cuba de vapor por encima de las aperturas puede causar que el sistema de extracción succione el vapor del disolvente hasta que se seque. Esto puede significar pérdidas de cantidades elevadas de disolvente así como riesgo de incendio puesto que los aceites y grasas residuales quedan expuestos directamente al calor proveniente del elemento de calefacción.

- Hay que revisar frecuentemente los diferentes componentes del sistema de desengrase (tuberías, válvulas etc.) para detectar posibles fugas del solvente.

- Es importante garantizar que la altura de la zona fría (en inglés: freeboard zone) en relación con la anchura de la cuba sea suficiente. La proporción entre ambas (altura de zona fría / anchura de la cuba) se recomienda que sea 1:1, pero nunca inferior a 0,75:1. La altura suficiente de la zona fría minimiza los efectos de las corrientes de aire externo sobre la zona de vapor. Asimismo, permite que el disolvente residual aún retenido en las piezas puede evaporarse durante su extracción. Además, facilita, si es necesario, el poder girar las piezas para escurrir el disolvente retenido en las cavidades, manteniéndolas en la zona de condensación.

Se han desarrollado otras instalaciones de desengrase por vapor en circuito cerrado generalmente diseñadas para la limpieza en masa de piezas pequeñas. Suelen incorporar también una fase de lavado de las piezas mediante la inmersión en el disolvente con y sin agitación. Incluyen un proceso de recuperación del disolvente y tienen un compartimiento para la carga y descarga con puerta automática que sólo se puede abrir cuando el nivel de la concentración de vapor de disolvente en este compartimiento es mínimo. De este modo la emisión de disolvente hacia al exterior es prácticamente nulo.

Bibliografía

- Metal Finishing Association. Vapour degreasing Be Solvent Wise. GG15 Guide. 1996